ANSYS的博客

2021年5月26日,

ENGIE实验室CRIGEN和Ansys加速零碳能源

CRIGEN是ENGIE致力于绿色气体(氢气、沼气、液化气体等)的企业研发中心;城市、建筑和工业的新能源使用;以及新兴技术,包括数字转型、人工智能、无人机、机器人、纳米技术和传感器。这些是Engie实验室CRIGEN的主要任务。

为了引导客户使用更绿色、更生态的能源,ENGIE Lab CRIGEN依靠Ansys的数字孪生技术为客户加速零碳能源的过渡。

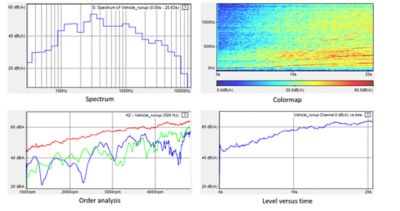

认识一下Nicolas Meynet,自2016年以来在ENGIE实验室CRIGEN的多物理模拟专家。尼古拉斯和他的团队正在使用Ansys双胞胎建设者开发一个工程平台,提供CFD(计算流体动力学)模拟的实时3D高清结果。

利用Ansys的降阶建模(ROM)将仿真时间从数小时缩短到数秒

ENGIE实验室CRIGEN的主要任务之一是开发新的智能和连接技术,以实现其“100%绿色气体”的目标,从而减少碳足迹。

Nicolas Meynet,关键专家-多物理模拟,未来工业实验室,ENGIE实验室CRIGEN

Nicolas Meynet,关键专家-多物理模拟,未来工业实验室,ENGIE实验室CRIGEN

ENGIE Lab CRIGEN为工业燃烧装置开发了基于模拟的数字双胞胎,通过先进的数值模拟解决复杂问题,这些数值模拟计算时间长。多亏了降维建模(ROM),这使得CFD模型与Ansys Twin Builder相结合,可以大大减少这些计算时间。

“Ansys的降阶建模方法使我们的模拟时间从几个小时,甚至几天,缩短到几秒钟,”Nicolas说。“数字双胞胎的使用,特别是ROM技术,完全改变了数字模拟的使用方式。”

ROM允许ENGIE实验室CRIGEN工程师以更先进和精确的方式探索建模设备。他们可以实时研究不同物理参数的影响,通过输入来自物理设备的数据进行数值模拟,优化设备的运行。一旦连接到实际资产,ROM就变成了一个数字双胞胎,可以用来执行预测性维护,利用操作数据或分析大量的场景,所有这些都在几秒钟内完成。

Nicolas补充说:“这种实时技术使我们能够观察和预测设备的行为,从而在设备部署之前,通过在数字孪生设备上即时实现、测试和验证不同的场景,测试设备的操作策略。”通过对设备进行虚拟测试,客户可以更好地理解、预测和验证设备的正常运行。”

用模拟使不可见的可见

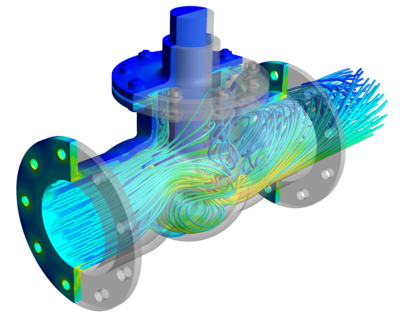

使用前数字的双胞胎在美国,制造商和现场技术专家测试了他们的物理设备,但无法看到设备内部发生了什么。例如,在工业炉中,当功率或燃料被修改时,专家无法可视化或预测对火焰长度、燃烧质量或传热效率对负载的影响。多亏了ROM和基于模拟的数字双胞胎,这一切现在都成为可能。

Nicolas说:“使用Ansys的数字孪生技术,我们可以实时优化性能,使不可见的东西可见。”

与Ansys Twin Builder, ENGIE实验室CRIGEN有一个工业炉的数字双胞胎。

与Ansys Twin Builder, ENGIE实验室CRIGEN有一个工业炉的数字双胞胎。

Ansys Twin Builder: ENGIE实验室CRIGEN创新的关键技术

ENGIE实验室CRIGEN的研发专家已经成功开发了他们的工业数字孪生工业炉的第一个技术堆栈,感谢Ansys twin Builder。

在使用Twin Builder之前,ENGIE实验室CRIGEN有一个实验工业炉,配有许多物理传感器,通过电线连接。通过Twin Builder, ENGIE Lab CRIGEN拥有了工业炉的数字双胞胎,配有从设备核心收集详细数据的虚拟传感器,以确保设备正常运行,并使他们能够通过预测性维护预测可能的故障。

数字双胞胎目前连接到一个工业物联网(IIoT)平台,该平台允许工业设备从数字双胞胎的物理分离。Ansys Twin Builder运行时技术将实现更好的性能,并易于使用和维护。

“通过工业物联网平台部署数字双胞胎是向前迈出的重要一步,”Nicolas说。“特别是,这应该能够远程维护物理工业设备。”

数字双胞胎预测和最小化能源消耗

使用Ansys Digital Twin技术可以实时优化设备的能源和环境性能,这是Engie客户实现零碳转型的关键资产。

使用数字双胞胎技术的另一个主要好处是能够预测物理设备的老化,从而提高其性能,从而大大降低维护成本。

“数字双胞胎促进了工业设备的发展,”尼古拉斯说。“如果我们以已经使用天然气运行多年的设备为例,由于数字双胞胎技术,我们可以测试和预测添加氢气的设备的行为,从而通过模拟促进现有工业设备的这种能源变化。”

Ansys的数字孪生技术还使Engie能够在工业设备的开发阶段为客户提供支持,降低与物理原型相关的成本。

“多亏了数字双胞胎,我们的客户将能够在设计阶段在他们未来的设备上测试不同的场景,并优化他们的设备,所有这些都是虚拟的,而不需要物理原型,”Nicolas说。我们的客户将能够在生产前对其设备的设计进行虚拟测试、优化和验证。”

看看Ansys能为你做什么

看看Ansys能为你做什么

今天联系我们

谢谢你的联系!

我们在这里回答您的问题,并期待与您交谈。我们Ansys销售团队的一名成员将很快与您联系。